කාච සඳහා වීදුරු සෑදීම සඳහා මුලින් දෘශ්ය වීදුරු භාවිතා කරන ලදී.

මෙම වර්ගයේ වීදුරු අසමාන වන අතර වැඩි බුබුලු ඇත.

ඉහළ උෂ්ණත්වයකදී දියවීමෙන් පසු, අතිධ්වනික තරංග සමඟ ඒකාකාරව කලවම් කර ස්වභාවිකව සිසිල් කරන්න.

ඉන්පසු එය දෘශ්ය උපකරණ භාවිතයෙන් මනිනු ලබන අතර එමඟින් සංශුද්ධතාවය, විනිවිදභාවය, ඒකාකාරිත්වය, වර්තන දර්ශකය සහ විසරණය පරීක්ෂා කරනු ලැබේ.

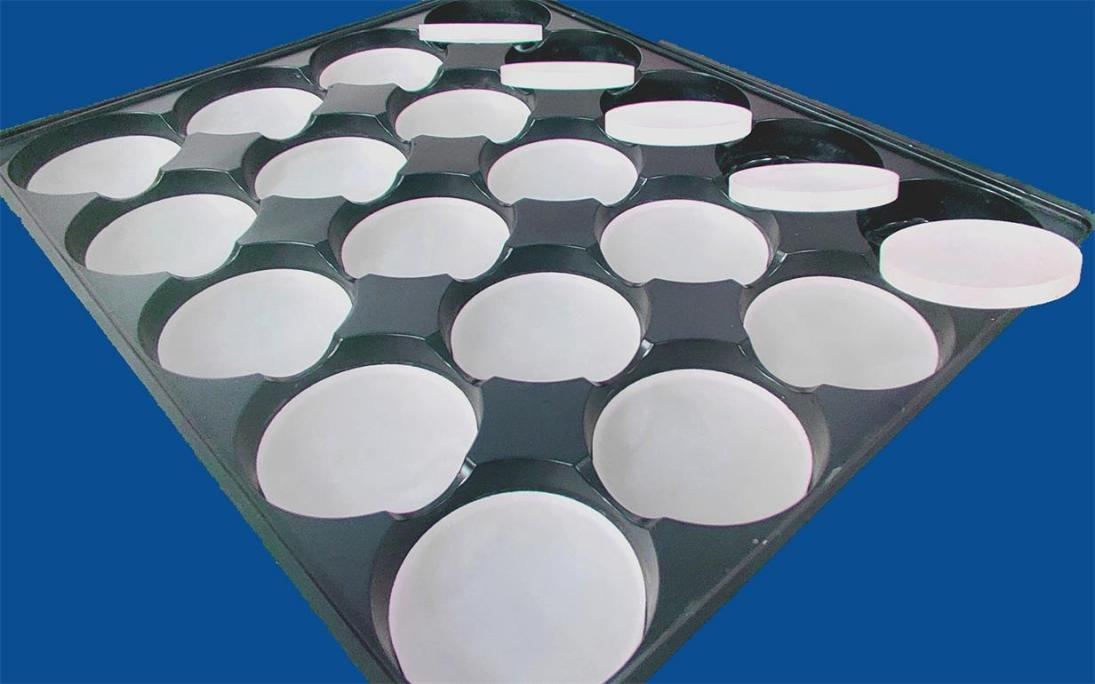

එය තත්ත්ව පරීක්ෂාව සමත් වූ පසු, දෘශ්ය කාචයේ මූලාකෘතියක් සෑදිය හැකිය.

ඊළඟ පියවර වන්නේ මූලාකෘතිය ඇඹරීම, කාචයේ මතුපිට ඇති බුබුලු සහ අපද්රව්ය ඉවත් කිරීම, සුමට හා දෝෂ රහිත නිමාවක් ලබා ගැනීමයි.

ඊළඟ පියවර වන්නේ සියුම් ඇඹරීමයි. ඇඹරූ කාචයේ මතුපිට ස්ථරය ඉවත් කරන්න. ස්ථාවර තාප ප්රතිරෝධය (R-අගය).

R අගය මගින් යම් තලයක ආතතියට හෝ පීඩනයට ලක් වූ විට තුනී වීමට හෝ ඝන වීමට ප්රතිරෝධය දැක්වීමට ද්රව්යයේ හැකියාව පිළිබිඹු වේ.

ඇඹරුම් ක්රියාවලියෙන් පසු, කේන්ද්රගත කිරීමේ දාර ක්රියාවලිය සිදු වේ.

කාච ඒවායේ මුල් ප්රමාණයෙන් නිශ්චිත පිටත විෂ්කම්භය දක්වා දාර කර ඇත.

අනුගමනය කරන ක්රියාවලිය ඔප දැමීමයි. සුදුසු ඔප දැමීමේ දියරයක් හෝ ඔප දැමීමේ කුඩු භාවිතා කරන්න, සියුම් බිම් කාචය පෙනුම වඩාත් සුවපහසු සහ විශිෂ්ට කිරීමට ඔප දමා ඇත.

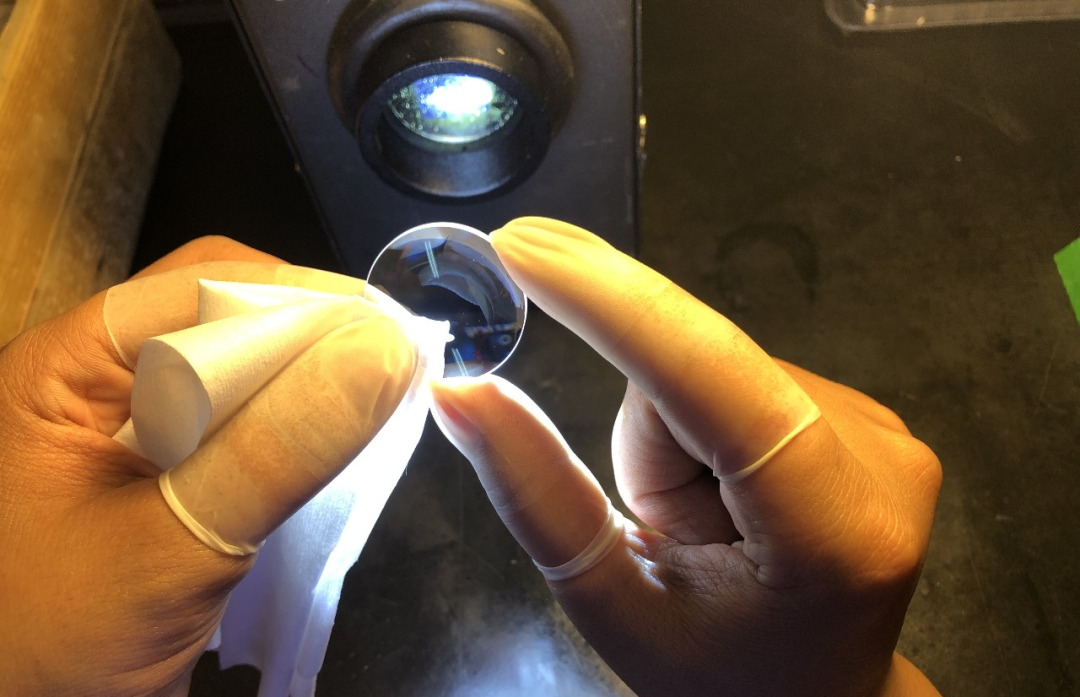

ඔප දැමීමෙන් පසු, මතුපිට ඉතිරිව ඇති ඔප දැමීමේ කුඩු ඉවත් කිරීම සඳහා කාචය නැවත නැවතත් පිරිසිදු කළ යුතුය. මෙය සිදු කරනුයේ විඛාදනය සහ අච්චු වර්ධනය වැළැක්වීම සඳහා ය.

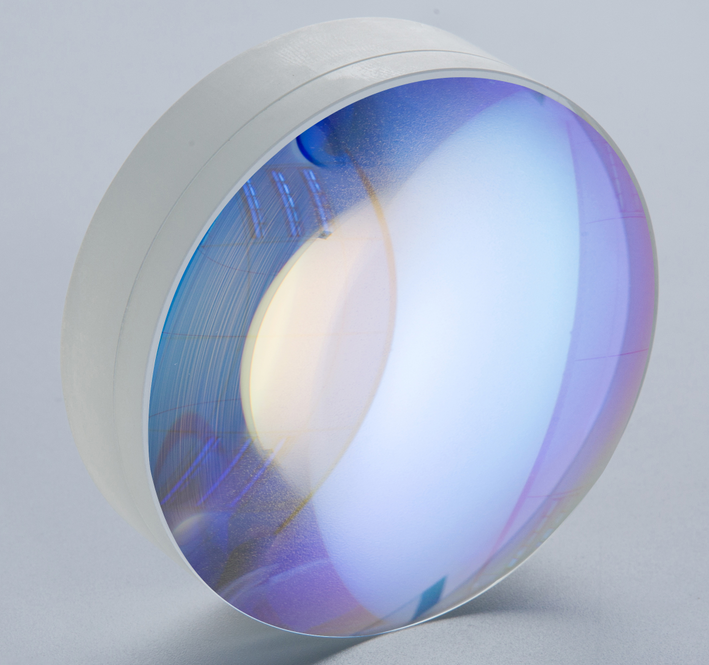

කාචය සම්පූර්ණයෙන්ම විජලනය වූ පසු, නිෂ්පාදන අවශ්යතා අනුව එය ආලේප කරනු ලැබේ.

කාච පිරිවිතර මත පදනම්ව පින්තාරු කිරීමේ ක්රියාවලිය සහ ප්රති-පරාවර්තක ආලේපනයක් අවශ්යද යන්න. ප්රති-පරාවර්තක ගුණ අවශ්ය කාච සඳහා, මතුපිටට කළු තීන්ත තට්ටුවක් යොදනු ලැබේ.

අවසාන පියවර වන්නේ ඇලවීමයි. ප්රතිවිරුද්ධ R-අගය සහ එකම පිටත විෂ්කම්භය බන්ධනය සහිත කාච දෙකක් සාදන්න.

නිෂ්පාදන අවශ්යතා අනුව, සම්බන්ධ ක්රියාවලීන් සුළු වශයෙන් වෙනස් විය හැකිය. කෙසේ වෙතත්, සුදුසුකම් ලත් දෘශ්ය වීදුරු කාචවල මූලික නිෂ්පාදන ක්රියාවලිය සමාන වේ. එයට බහු පිරිසිදු කිරීමේ පියවරයන් සහ පසුව අතින් සහ යාන්ත්රික නිරවද්ය ඇඹරීම ඇතුළත් වේ. මෙම ක්රියාවලීන්ගෙන් පසුව පමණක් කාචය ක්රමයෙන් අප දකින සාමාන්ය කාචය බවට පරිවර්තනය විය හැකිය.

පළ කිරීමේ කාලය: නොවැම්බර්-06-2023